محافظت از ترموود

محافظت از ترموود و روشهای نگهداری آن، مهمترین موضوع پس از خرید و نصب محصولات ساخته شده با ترموود است. گرچه ترموود یا چوب فراوری شده، محصولی با دوام بالاست، ولی با توجه به اینکه ترموود محصولی کاملا طبیعی است، دانستن دلایل محافظت از آن و نیز آشنایی با روشهای نگهداری از ترموود، قطعا در کاهش هزینه های ناشی از نگهداری و نیز بالا رفتن دوام ترموود همراه با حفظ ظاهر ترموود کمکی شایان خواهد نمود. "شیدارک" در این مقاله شما را با با دلایل محافظت از ترموود آشنا کرده و در مقالات آتی، انواع روشهای محافظت از ترموود را شرح خواهد داد.

برای آشنایی با ترموود می توانید مقالات "آشنایی با انواع ترموود" و "ترموود چیست" را مطالعه نمایید.

محافظت از ترموود در برابر اشعه ماوراء بنفش ( UV )

اشعه ماورا بنفش خورشید یاUV توانایی بالایی در تاثیر گذاری روی انواع چوبها (فراوری شده و یا طبیعی) دارد و براحتی می تواند پس از چند هفته تغییر رنگ محسوسی در چوبها ایجاد کند. روش عملکرد و تاثیر اشعه ماورا بنفش خورشید روی چوب بدینگونه است که، بافت سلولی چوب را تحت تاثیر قرار می دهد و می تواند به آرامی شرایط تجزیه سلولز (بافت سلولی) چوب را فراهم کرده و در نتیجه چوب را به مرور زمان ضعیف نماید.البته این تغییر در ظاهر چوب نیز اتفاق افتاده و در یک دوره یک ساله سطح چوب به سمت خاکستری شدن، تغییر رنگ خواهد داد. طبق نتایج آزمایشات گوناگون، در طی یکسال اشعه ماوراء بنفش خورشید می تواند ضخامتی در حدود 0/1 تا 0/01 از سطح چوب را تغییر رنگ دهد و آنرا خاکستری نماید.

به همین دلیل چوبهایی که در معرض شرایط محیطی و مخصوصا اشعه ماوراء بنفش خورشید یا uv قرار دارند، حتما باید توسط رنگ و یا سایر روشهای حفاظتی، مورد محافظت قرار گیرند تا عمر و پایداری مورد نیاز را برای استفاده مناسب، تامین نمایند.

محافظت از ترموود در برابر رطوبت

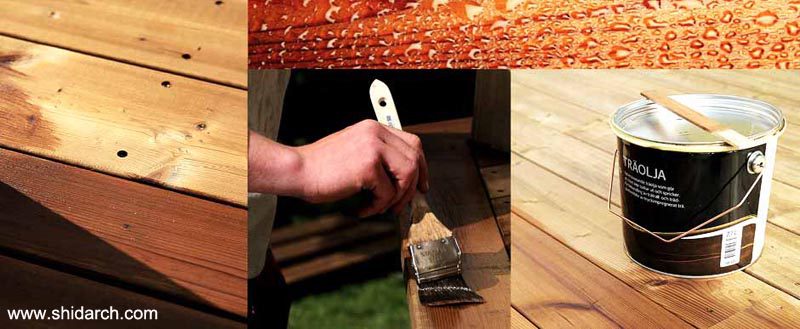

از دیگر مواردی که محافظت از ترموود را به امری لازم تبدیل می کند، افزایش مقاومت این چوبها در برابر رطوبت است. گرچه ترموود که چوبی فراوری شده است، مقاومتی مناسب نسبت به رطوبت دارد، اما در برخی موارد و برای افزایش این مقاومت لازم است نکاتی را رعایت کرد.

برای محافظت از چوب در برابر رطوبت، مهمترین نکته این است که روند نفوذ رطوبت خارجی به چوب را کاهش داد. قبل از شروع به انتخاب روشهای محافظتی، باید دلیل جذب رطوبت توسط ترموود برسی گردد که از 2 حال، خارج نیست. یا ترموود مستقیما در معرض رطوبت قرار دارد، به عنوان مثال قطره های آب روی ترموود چکه کرده و توسط آن جذب می شوند. که در این حال سریعا باید نسبت به رفع مشکل اقدام نمود. و یا ترموود توسط جذب رطوبت از هوا در معرض آسیب است. در این حالت اقدام محافظتی برای حفظ ترموود الزامی است.

روند جذب رطوبت در ترموود با چوبهای طبیعی و معمولی متفاوت است و به همین دلیل میزان رطوبت درونی چوب در ترموود بسیار تدریجی تغییر می کند.علاوه بر این، در مقایسه با چوب طبیعی، مقدار رطوبت تعادلی در چوب اصلاح شده با حرارت یا ترموود، به میزان قابل توجهی کمتر است (سطح رطوبت در یک رطوبت خاص).

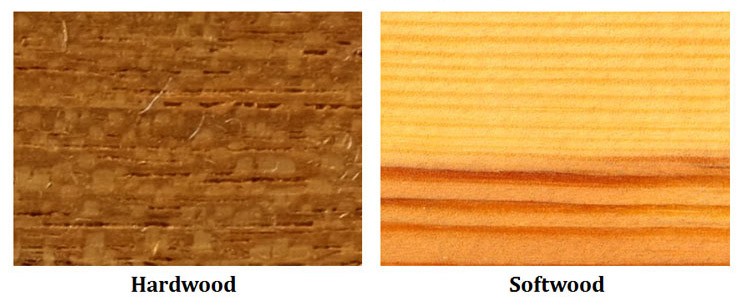

اصلاح حرارتی (فرایند ترمو کردن) ساختار سلولی چوب را تغییر می دهد. چگالی ماده جامد در ترموود به طور معنی داری نسبت به چوب نرمال کاهش می یابد. با این حال ابعاد قطعه چوب نسبتا کاهش نیافته است. به عنوان یک نتیجه، "هوا" در داخل چوب بیشتر است و به همین دلیل ترموود نسبت به چوب طبیعی سبکتر است.

حرکت مویرگی آب در طول چوب سبب می شود که میزان رطوبت درونی چوب در انتها چوب بیشتر از سایر نقاط آن باشد و اثبات این موضوع براحتی و با برش و نمونه برداری از طول پروفیلهای چوبی قابل اثبات است.

راه حل اصلی برای بهبود نفوذ آب در چوب، جلوگیری از نفوذ رطوبت به چوب از طریق خطوط برش و انتهای آزاد پروفیلهاست. ثانیا، برای محافظت از انتهای برش خورده ترموود که در معرض رطوبت می باشد، حتما باید از یک لایه محافظ یا پوشش مانند رنگ یا روغن استفاده نمود.

برای آشنایی با ویژگی های چوب ترمو، می توانید مقاله "ویژگی های ترموود" را مطالعه نمایید.

محافظت از ترک خوردگی و کمک به ثبات ابعادی ترموود

رطوبت مهمترین عامل ترک خوردگی ترموود و سایر چوبهاست. هنگامی که چوب یا ترموود بدون پوشش، خیس شده و دوباره خشک می شود، به مرور زمان دچار ترک خوردگی خواهد شد. این پدیده ناشی از تفاوت های قابل توجه و موقت در رطوبت سطحی و قسمت های داخلی چوب است.

مقاطع انتهایی پروفیلهای ترموود، یکی از مهمترین ........................

ادامه مطلب

برای مطالعه ادامه مطلب کلیک کنید.